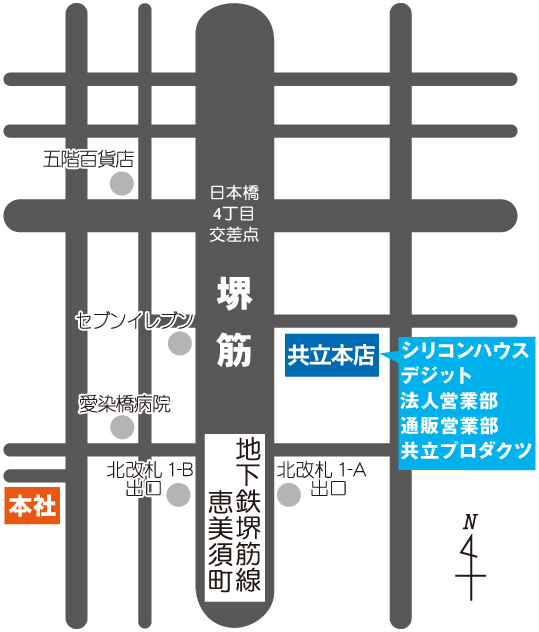

トップ >受託開発

弊社法人営業部では電子機器の設計・開発を通じてお客様の「現実したい!」をお手伝いします。

|

|||

|

|

|

|

| ご要望の ヒアリング |

要件定義と コンセプト設計 |

回路設計 | 基板 アートワーク設計 |

| お客様との打ち合わせを行い、製品の具体的なニーズや要件、使用環境、機能、コストや納期について詳細にヒアリングします。カスタマイズが必要な場合や量産を想定したコスト削減、納期の短縮対応についてもこの段階で確認します。 | ヒアリングの結果をもとに、製品の機能要件を明確化し、ハードウェアおよびソフトウェアのコンセプト設計を行います。この段階で、技術的な選択肢(IoTデバイス、無線通信技術など)や高信頼性要件を検討し、具体的な製品の方向性を決定します。 | 電気回路の詳細設計を実施し、部品評定やシミュレーションを行います。量産を予測したコスト最適化や、特定の環境に対応する信頼性設計など、プロジェクトの性質に合わせて設計を進めます。 | 回路が完了したら、プリント基板(PCB)のレイアウト、配線、層構成などを設計します。信号品質や製造性を考慮しながら、最適な基板アートワークを作成します。で、基板サイズ、層数、信号の配線などを最適化、製造しやすい設計を確定させます。 |

|

|

|

|

| 部品選定 部品調達 |

ソフトウェア開発 マイコンプログラム |

試作と プロトタイプ開発 |

プリント基板 製造 |

| 設計に基づいて必要な部品のリスト(BOM:部品表)を作成し、部品の調達を開始します。コストや納期、部品の入手可能性を考慮し、最適なサプライヤーから部品を確保しまた、長期供給が可能な部品や品質保証のある部品を見極??め、リスクを極力抑えます。 | 制御系のソフトウェアや組み込みソフトウェアの設計と開発を行います。ハードウェアに対応するプログラムを作成し、IoT デバイスの場合には無線通信やデータ処理の実装も進めます。ソフトウェアのアーキテクチャ設計やプロトタイプ開発も含めて、効率的に進めます。 | 初期段階で試作を行い、迅速にプロトタイプを製作します。 プロトタイプの製作では、回路とソフトウェアが正しく動作するか確認し、クライアントのフィードバックを反映して改善を加えます。フィジビリティスタディも行い、製品に向けた課題を抽出します。 | 基板アートワークをもとに、プリント基板(PCB)の製造を開始します。設計が量産対応や納期に応じて最適化されているため、製造効率が考慮されます。 |

|

|||

|

|

|

|

| 基板実装に | ハーネス加工 | 筐体加工 (樹脂/板金) |

|

| 必要な電子部品をプリント基板に実装します。表面実装技術(SMT)やスルーホール実装など、プロジェクトに応じた実装方式を採用し、製品普及性を確保します。 | 電気配線やケーブルのハーネス加工を行い、基板と外部デバイス、コネクタを正しく接続します。必要に応じてカスタムハーネスを製作し、信号や電源の安定供給を確保します。 | 製品の外観や保護機能を考慮して、樹脂または板金による筐体を製作します。製品の使用環境やデザイン要件、コストを考慮し、特注対応も行います。 | |

|

|

|

|

| 組み立て | テスト および品質保証 |

最終調整と 納品 |

|

| 基板、ハーネス、筐体などの各要素を組み立て、最終製品を完成させます。製品が一体化して、設計通りに動作するかを確認します。 | 製品全体の動作確認を行い、信頼性や安全性を検証します。環境テスト(高温・低温・振動試験など)や通信テスト(IoTデバイスの場合)も行い、全体の性能を確認しますします。 | テストの結果に基づき、必要な修正や調整を行います。クライアントに最終確認を行い、製品が要件を満たしていることを確認後、納品します。量産が必要な場合は、量産体制ここへ移行し、コスト管理を徹底します。 | |

|

※開発フローの一例です。実際の開発は内容により前後する場合があります。 ※どのフェーズからもお請け致します。 |

|||

| ★小ロット生産:主に国内の工場にて実装、加工、組み立てを行います。 | |||

|

★中・大ロット生産:コストと納期のバランスを考慮して国内量産工場 および日系の海外工場にて実装、組み立てを行います。 |

|||

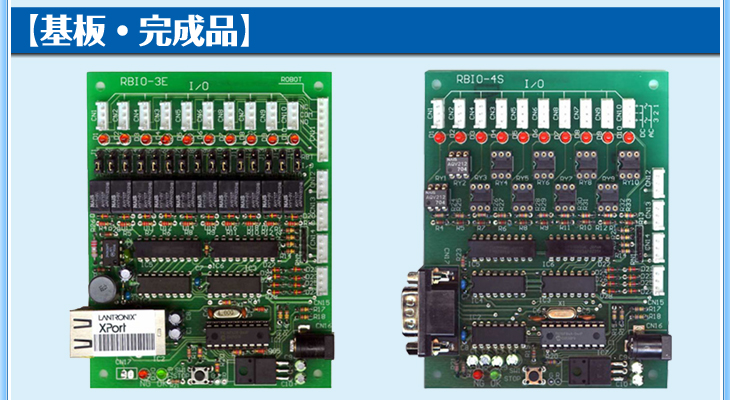

過去の受託開発実績一覧(※表記は・製品名/型番となっております。協力:「KEISEEDS」)

|

|